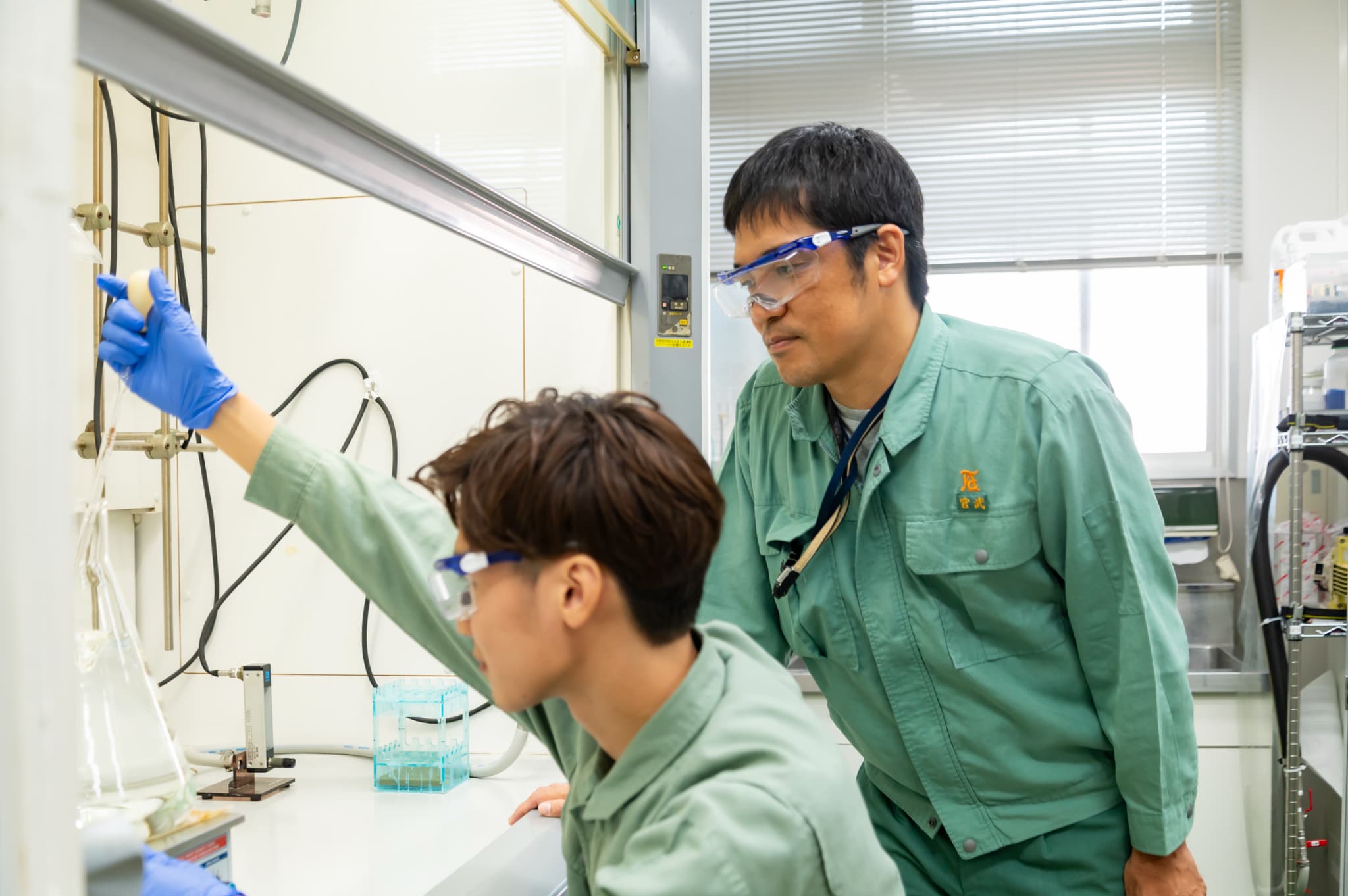

研究開発ⅢグループINTERVIEW

若手でも大手企業の案件に挑戦。

専門知識を深め、成長できる環境です。

私は学生時代、薬学部で有機化学系の研究室に所属し、有機化合物の合成研究をしていました。藤本化学は医薬品原薬および中間体の受託製造を行っているため、学生時代の経験を活かせると考え入社しました。

入社1年目は大手製薬企業から開発品中間体の受託テーマを担当し、先輩のサポートを受けながら、スケールアップ検討から数百kg規模での製造業務までに携わりました。数百kg規模での製造実現に向けた検討過程が最も苦労した点で、実験室では問題ない反応・後処理・晶析でも、工場スケールでは制約により適用できないケースにしばしば直面しました。スケールアップの方策として、安全の確保、撹拌・熱交換能力の見直し、晶析条件の最適化について試行錯誤しました。

先輩のサポートを受けながら、学生時代にはあまり馴染みのなかったプロセス化学の理論や各種分析装置に関する専門知識をできる限り吸収するよう努めました。さらに、自ら社外の講習会や学会にも積極的に参加し、知識の深化に取り組みました。

多岐にわたる経験と高い技術力で

お客様との信頼を築きます。

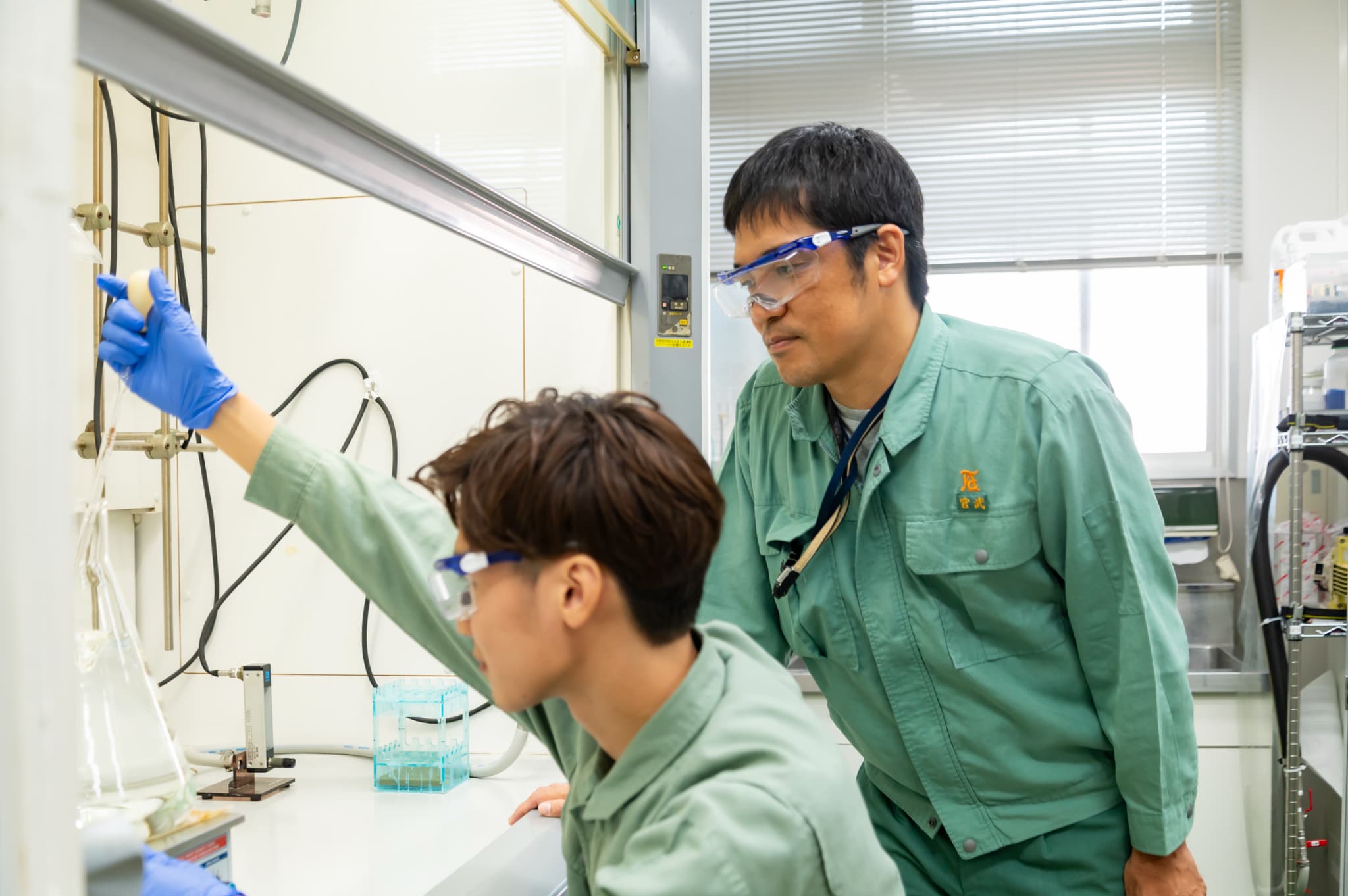

入社2年目以降は、主に大手製薬企業からの受託テーマ(原薬・中間体)において、プロセス検討、スケールアップ、製造まで一連の工程に継続して携わってきました。

受託テーマについて、先方の求める期間内に確実に製造を完了し、所定の品質で提供することを目標に取り組んできました。その過程で、晶析工程において不純物が析出し、品質を低下させるトラブルも経験しました。トラブルが起こったときも、いち早くその原因を究明し、その解決策を実施することで、無事に要望する品質の化合物を得ることができ、お客様が要望する期間にきちんと終えることができました。

様々なトラブルを経験したことで、現在では精度の高いスケールアップが可能な製法を設計できるようになったと感じています。

現在の仕事は主管研究員として、グループの受託テーマ全体を統括し、進捗管理を担っています。大手製薬企業の多様なテーマに関わり、様々な製法や操作に触れ、それらを数十kg~数百kg規模の製造へ展開することに大きなやりがいを感じています。

藤本化学の良いところは、一つの課題に対し、異なる部署が一体となって目標達成に向けて取り組むことです。私自身、物事に取り組む上では何事にも真面目に取り組むことを大切にしています。これからも様々な受託テーマに関わり、日々成長していきたいです。

有機化学が好きな方はぜひ一緒に働きましょう。

ある一日のスケジュール

-

- 8:20

- 出社

-

- 8:40

- 朝礼

朝礼にて連絡事項を伝達。実験担当者と簡単な打ち合わせ -

- 9:00

- デスクワーク

メールの返信や資料作成 -

- 12:00

- 昼食

社員食堂にて昼食。自分のデスクで休憩 -

- 13:00

- Web会議

取引先と実験の進捗報告や製造に関して意見交換を実施 -

- 15:00

- デスクワーク

資料作成 -

- 16:00

- 資料チェック

部下が作成した資料等の確認 -

- 17:30

- 退社

お疲れ様でした!

INTERVIEW

他の社員のインタビューを見る

ENTRY

エントリー